Литье цветных металлов по восковым моделям.

Итак, понадобилось мне сделать деталь из алюминия. На токарном такую не сделаешь, на фрезерном можно, но захотелось освоить литьё.

1. Изготовление модели.

Вариант А.

Если бы был 3D-принтер, было бы гораздо проще – напечатал из пластика, залил в силикон, и сделал из воска или парафина. Но 3D-принтера у меня нет (уже есть, но это для следующих моделей), поэтому стал сразу вырезать из парафина. Залил куб парафина, и стал скальпелем вырезать. Отверстия сверлил сверлом (руками). Конечно, размеры там я смог соблюсти не до долей миллиметра, но функционально это не существенно (кроме отверстий, а там сделано довольно точно).

Затем «приварил» к модели литники и стал готовить гипсовую форму из картона со скотчем. Нюанс – форма заливается в 3 приёма: сначала формируется дно из гипса (1-2см, 1:1 с водой), затем ставится деталь и заливается до какого-то уровня. А нюанс в том, что парафин легче гипса и норовит всплыть. И только когда гипс второго разлива схватится, заливаем последний раз, так, чтобы торчали кончики литников. Кстати, я сначала ошибся, и сделал только одну пару литников. Для того, чтобы алюминий заполнил всю форму, нужно ещё пару литников с другой стороны.

Вариант Б.

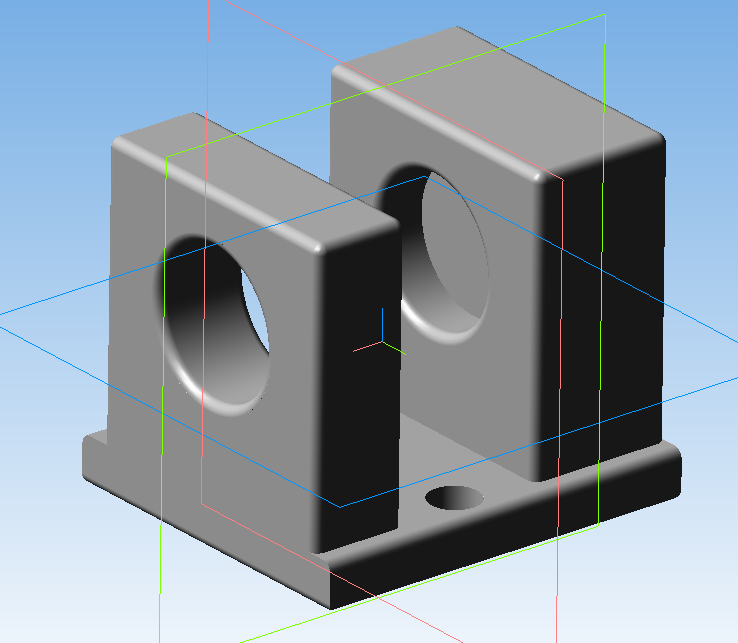

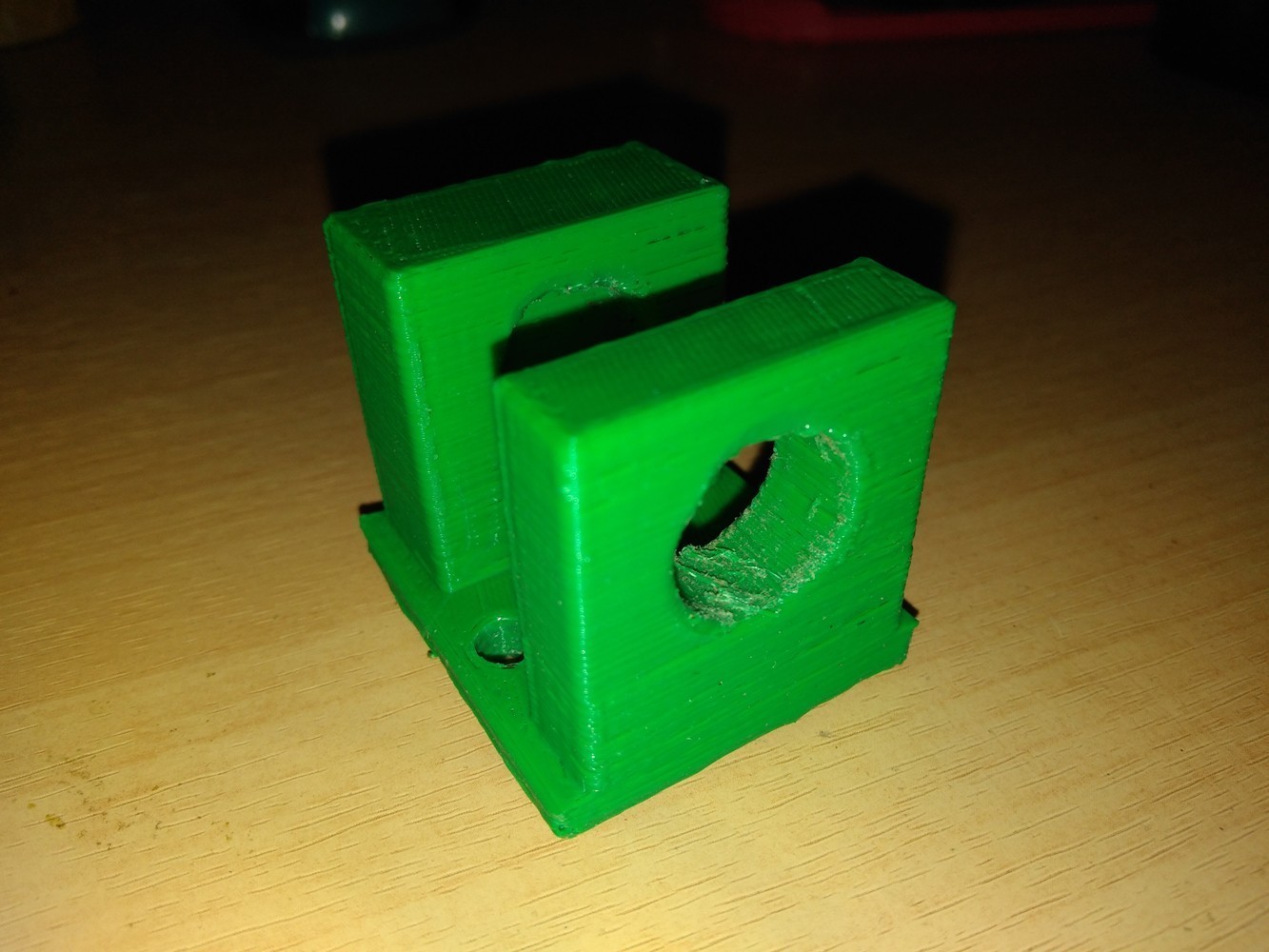

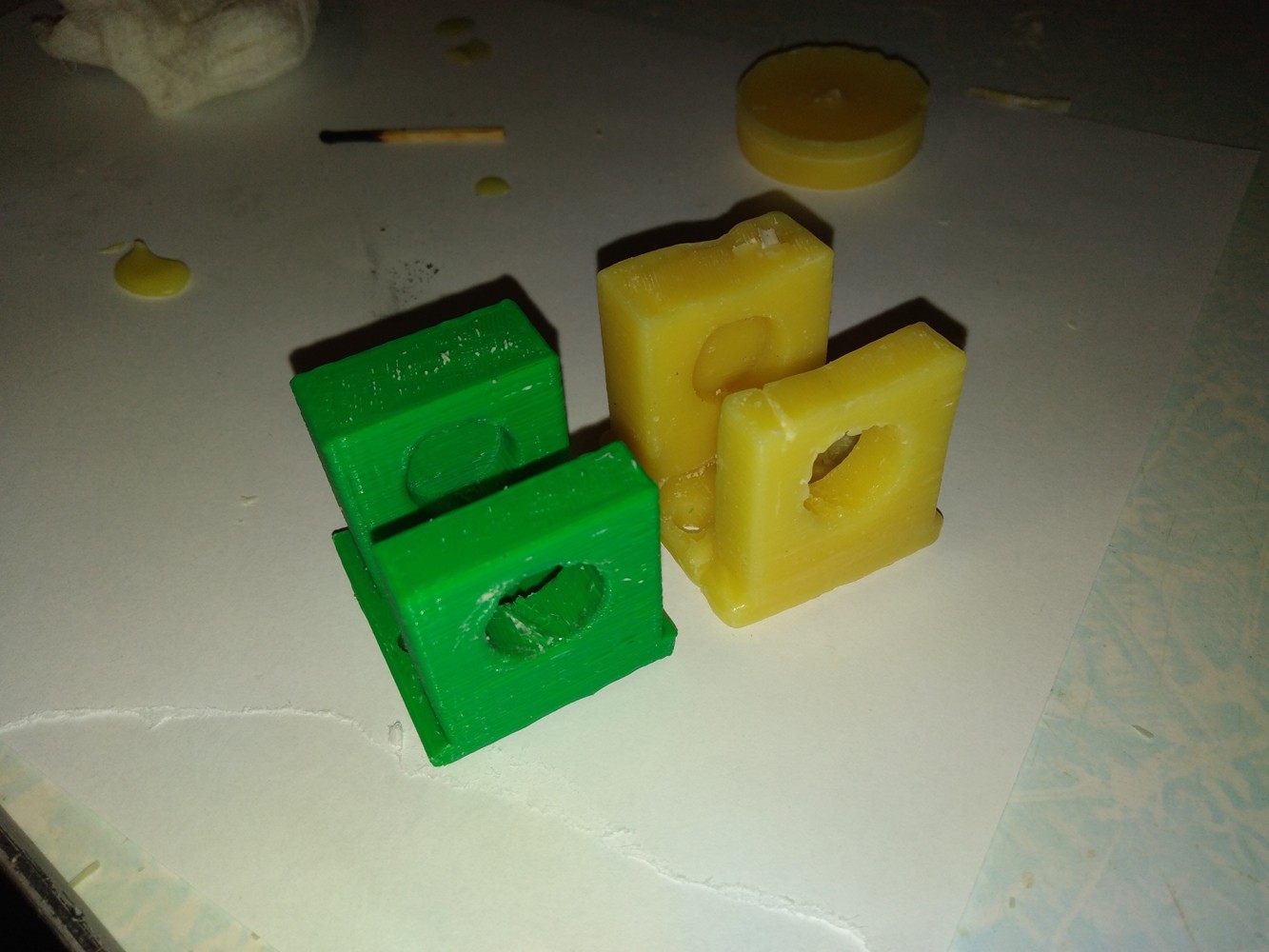

Купил я 3D-принтер, теперь делаю всё по науке. Сначала деталь моделирую в Компас-3D. Затем печатаю на 3D-принтере. Заливаю силиконом, получаю матрицу. В матрицу лью воск, получаю восковую модель, которую рихтую (в частности, делаю точные отверстия сверлом). Воск лучше использовать модельный, типа Ferris, у него меньше усадка.

Дополнение: после 3D-принтера поверхность будет шероховатой, ввиду дискретности печати. Чтобы металл был впоследствии ровным, поверхность модели нужно затереть тем же воском, при этом во все трещинки и выбоины попадает воск, и поверхность становится ровной. Силиконовая матрица также станет ровной. Воск для последующей заливки лучше использовать литьевой, а не модельный.

Скальпелем и сверлами ровняю модель, если необходимо. Припаиваю литники. Обезжириваю модель спиртом. Покрываю модель слоем гипса и маршалита 50/50 и вешаю сушиться.

2. Поддув.

Для поддува был наскоро сделан вентилятор типа "улитка". Мотор от старой стиральной машинки на 60 Вт с питанием от трёхфазной сети был подключён с сети 220 вольт через пусковой и рабочий конденсаторы. На вал посажен самодельный вентилятор из фанеры. В круге фанеры 12мм выфрезерованы пазы, в которые вклеены эпоксидной смолой 8 лопастей из фанеры 6 мм под некоторым углом к центру. Затем собрана коробка.

3. Емкость для литья.

Тигель сделан из железной кружки с приделанной ручкой и отверстием внизу для зацепа при выливании расплавленного металла.

4. Горн.

Горн сделан из ведра. Сбоку - отверстие для вставки воздуховода. Внутренняя поверхность отделана слоем жаропрочной глины. Крышка горна сделана из смеси гипса с песком, который был залит в отрезанный верх такого же ведра. В середине крышки - отверстие, по краям впаяны два держателя.

5. Опока.

Для создания опоки используется песок с жидким стеклом в соотношении 10:1. Сухой просеянный песок смешивается с жидким стеклом, тщательно перемешивается, и утрамбовывется в заранее приготовленную форму для опоки, куда предварительно помещается и модель в гипсовой оболочке так, чтобы только литники торчали. Воронки для литников изготавливаются из той же смеси. После этого производится сушка опоки в течение 3-х дней (для опоки диаметром ~ 10-15см). Затем из опоки выплавляется воск. Я делал это в микроволновке на 900Вт в течение 5 минут.

6. Форма для литья с подогревом.

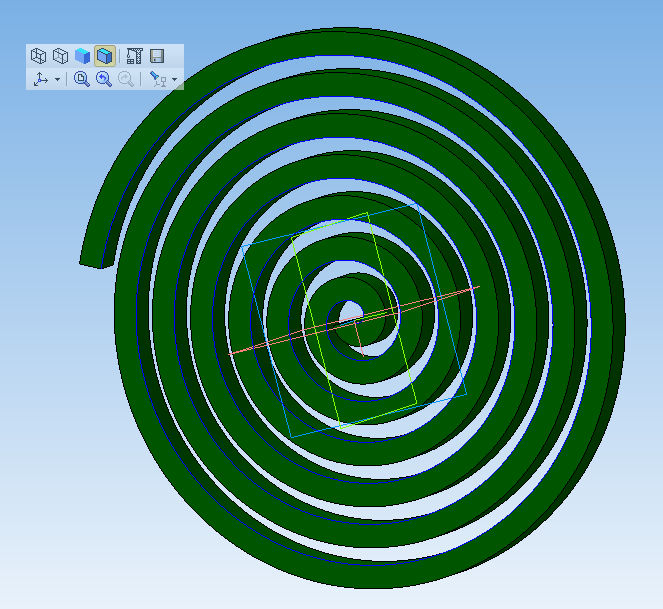

Для качественного литья, тем более в гипс, необходимо литьё производить в уже подогретую форму. Кроме того, из опоки необходимо удалить остатки воска. В принципе, ничто не мешает подогреть форму в том же горне, но я решил попробовать сделать форму с электрическим подогревом. Основу формы представляет из себя керамический диск, вылепленный из глины "Голубая волшебница", по макету, напечатанному на 3D-принтере, высушенный и отожжённый. В него помещается нихромовая спираль на 2 кВт, а сам диск - на дно железной кастрюли по размеру.

7. Литьё.

Осуществил литьё алюминия (точнее, дюраля) в опоку. Получилось, вроде бы, нормально, по крайней мере, по критичным размерам всё подходит.

Теперь - выводы:

1. Сам горн успешно выдержал испытания.

2. Гипсовая крышка моментально треснула.

3. Так как подогрев формы ещё не готов, подогревал форму в том же горне, примерно до 600°С.

4. Это решение имеет минусы в том, что крошки гипса с крышки сыпятся в отверстия опоки. Кроме того, угольные искры также попадают туда. Потом пришлось их оттуда вытряхивать (и не уверен, что все вытряхнул).

5. При плавке алюминия в горне туда также попадают искры от угля.

6. Само расплавление алюминия происходит достаточно быстро, кружка раскаляется докрасна.

7. Флюсами не пользовался, так как это бесполезно с теми, которые доступны и на слуху (сода, соль, бура), а те, которые на самом деле нужны – не продаются на каждом углу, да и технология работы с ними отличается от той, что везде применяется в роликах в интернете. После расплавления просто собрал шлак сверху ложкой.

8. Напечатанную на 3D-принтере модель нужно доводить, если хотим добиться идеально ровной поверхности, так как у принтера есть дискретность. Можно попробовать пластиком, растворенным в дихлорметане. Можно попробовать какой-нибудь шпатлёвкой.

9. Воск должен быть модельным, если хотим добиться идеально ровной поверхности.

10. Перед нанесением гипса с маршалитом на восковую модель её лучше обезжирить спиртом.

Главный вывод: для комфортной работы нужен полноценный муфель. Чем на досуге и займусь.