Стенд на ёмкостном датчике.

Стенд представляет из себя конструкцию, предназначенную для измерения различных характеристик двигателей. Можно измерять тягу двигателя, давление и температуру в нём и т.д. Данный стенд предназначен для измерения тяговых характеристик двигателей. Основу тяговых стендов обычно составляют датчики, преобразующие усилие в ёмкость, сопротивление, напряжение и т.д. Для своего стенда я выбрал ёмкостный датчик .

Ёмкостный датчик.

Датчик представляет из себя конденсатор, меняющий свою ёмкость в зависимости от прилагаемого к нему усилия. Конструкция датчика взята ЗДЕСЬ практически один в один. Для разных диапазонов измерения тяги толщина внешних пластин разная. Для мощных двигателей на максимальную тягу 200-300 кг толщина 2 мм, для двигателей средней мощности на максимальную тягу 20-30 кг. толщина 1 мм, для маломощных двигателей на максимальную тягу 10 кг толщина 0.7 мм.

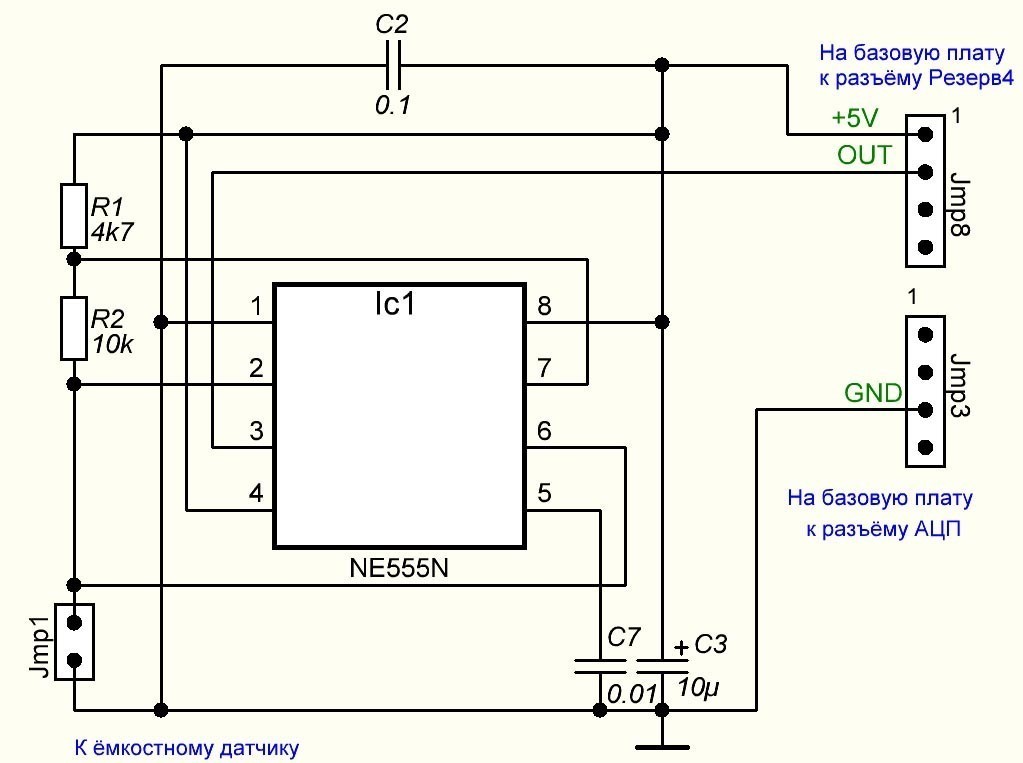

Преобразователь ёмкости в напряжение.

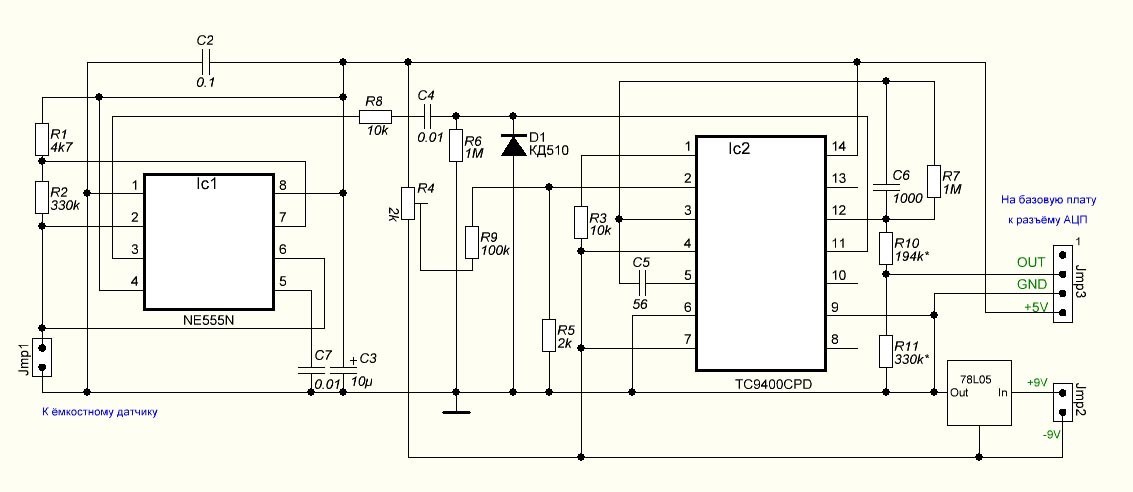

Для измерения тяги двигателя, построения её графиков, расчета удельного и суммарного импульсов двигателя необходимо преобразовать значение ёмкости во что-то более привычное. Данная схема преобразует значение ёмкости сначала в частоту, используя генератор на м/с NE555N, а затем - частоту в напряжение, при помощи м/с TC9400. После этого напряжение поступает на микропроцессор через АЦП. Схема преобразователя приведена ниже. В схеме используется двуполярное питание.

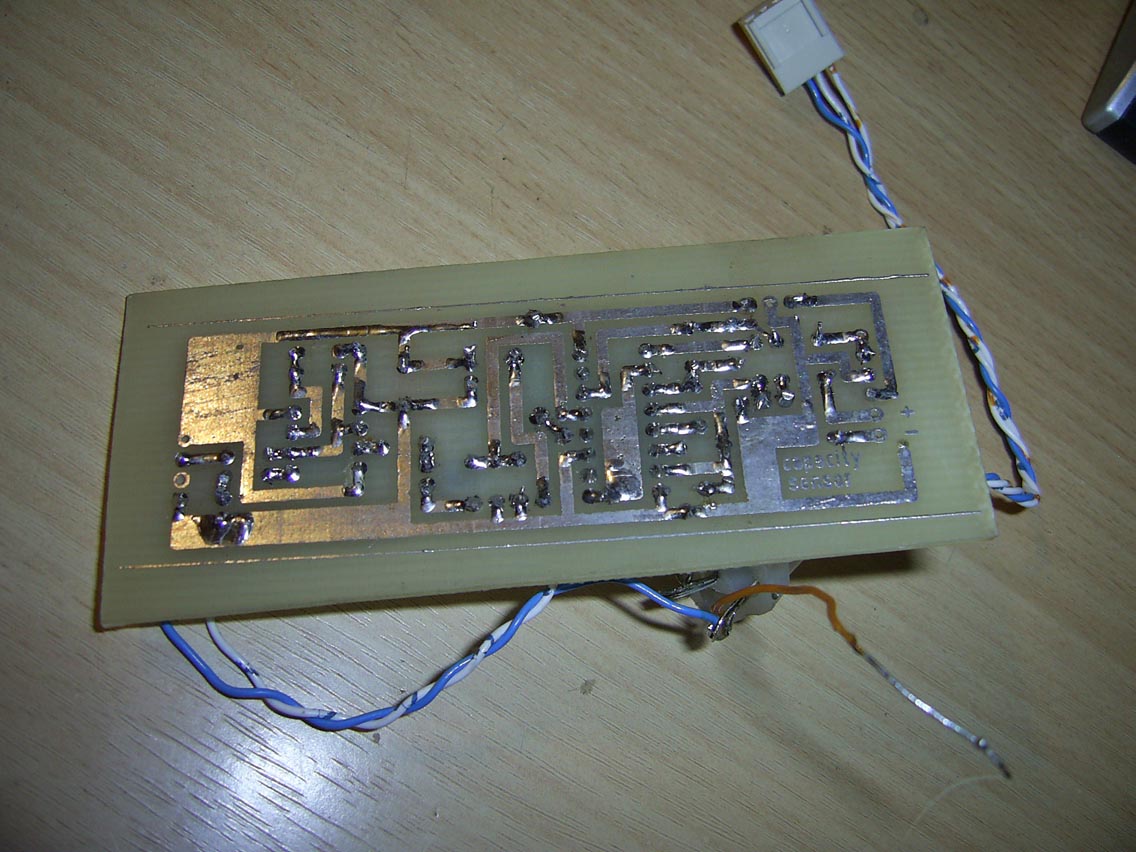

Разводка сделана в программе Layout 4.0

Микросхемы в DIP-корпусе, резисторы MF-0.125, переменный резистор 3006Р, конденсаторы K10-17-A, электролитические конденсаторы K50-35, разъёмы HU-04.

Резисторы R10, R11 подбираются так, что напряжение на выходе без нагрузки на датчик было около +0.5V

Схема управления, Вариант1.

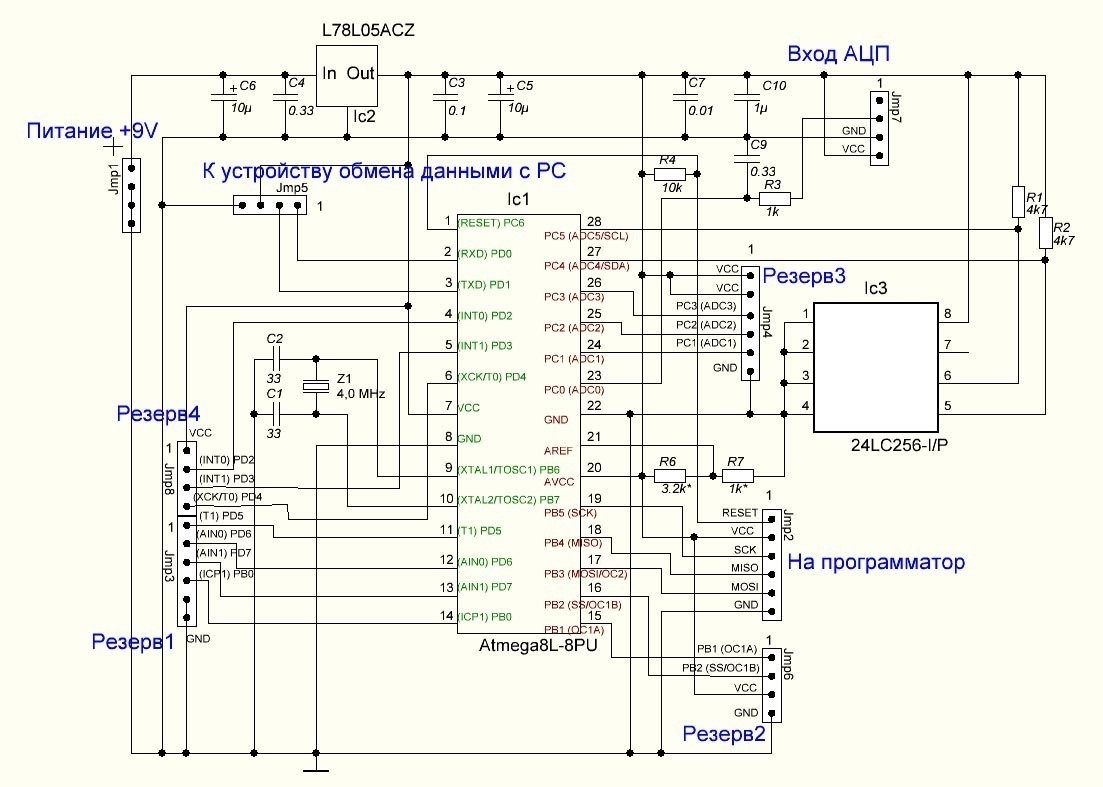

Как говорилось ранее, преобразователь подключен к микроконтроллеру на разъём АЦП, здесь приводится схема, на которой он (микроконтроллер) собран:

Резисторы R6, R7 подбираются так, чтобы напряжение на ножке 21 было чуть более 1V.

Кроме того, для управления датчиком необходима схема, подключаемая к микроконтроллеру, выглядит она так:

И программа прошивки микроконтроллера, которую можно скачать ЗДЕСЬ. Работает программа так: при включении питания зажигается синий светодиод - это говорит о готовности к работе. Если нажимается красная кнопка "Запись", то включается АЦП и примерно 3900 раз в секунду опрашивается. Его показания усредняются по 64 значениям и получившийся результат записывается в EEPROM (приблизительно 61 раз в секунду). При этом красный светодиод мигает с частотой 1 раз в секунду. Когда исчерпана вся память в EEPROM (а это произойдет через 4 с половиной минуты, что удобно для испытания нескольких двигателей), все светодиоды гасятся, и выполнение завершается. Если же при горящем синем светодиоде нажать зелёную кнопку, то загорается зелёный светодиод и данные из EEPROM передаются по интерфейсу RS232 на COM-порт, где уже должна ожидать ввода программа приёма данных. После передачи 32768 байт все светодиоды также гасятся.

Вот примерно так всё это выглядит в отладочном виде:

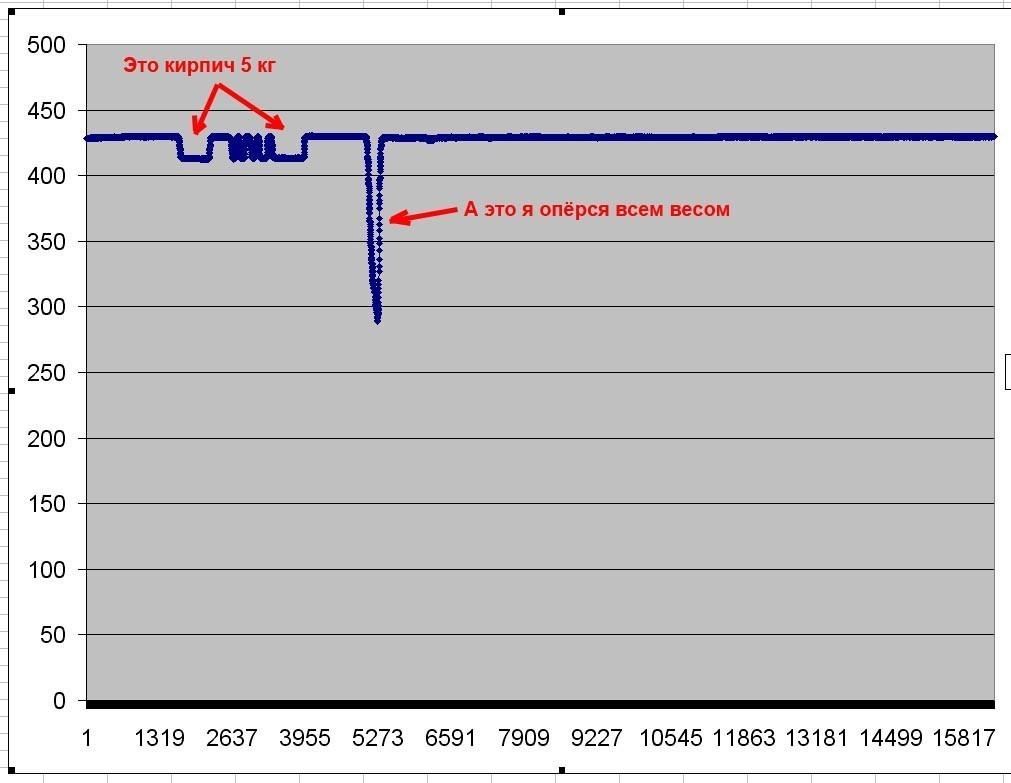

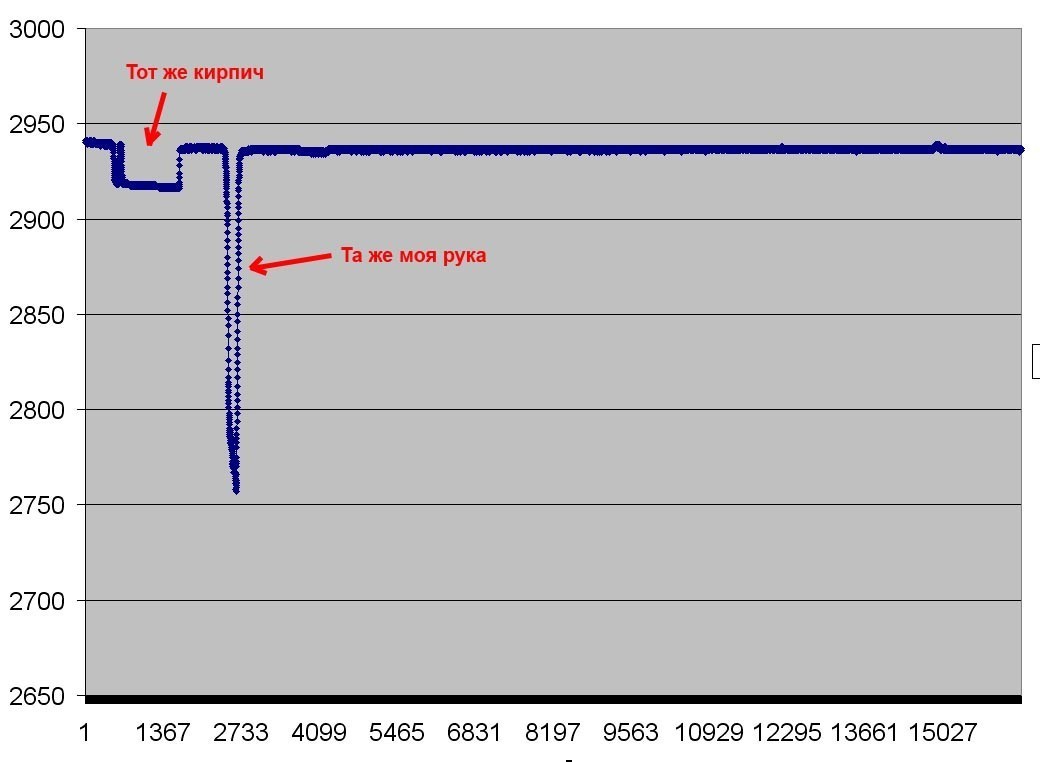

Ну, и, естественно, мне интересно было посмотреть график работы после сборки и отладки. И вот он:

То есть, на 5 кг приходится около 17 единиц кода АЦП. Для измерения параметров мелких двигателей - не годится, а для мощных, наверное - да.

Схема управления, Вариант2.

Есть вариант, сильно упрощающий схему. Можно не использвать преобразователь частоты в напряжение на TC9400, а сразу с ножки 3 микросхемы NE555N подать сигнал на 2 ножку разъёма "Резерв4" (INT0). В этом случае мы можем измерять микроконтоллером частоту, генерируемую NE555N, без преобразования в напряжение. Кроме того, нам необходимо повысить саму частоту генератора, для чего резистор R2 на схеме преобразователя мы уменьшаем с 330 ком до 10 ком. Тогда схема преобразователя будет уже выглядеть так:

Заметим также, что мы ещё и избавились от двуполярного питания, необходимиого м/с TC9400. И, разумеется, необходима другая прошивка микроконтроллера. Она лежит ЗДЕСЬ. Работать с программой точно так же. Схема со светодиодами и кнопками подключается туда же. Можно посмотреть и график работы этого варианта.

Теперь на 5 кг приходится около 20 единиц кода. Примерно - то же.

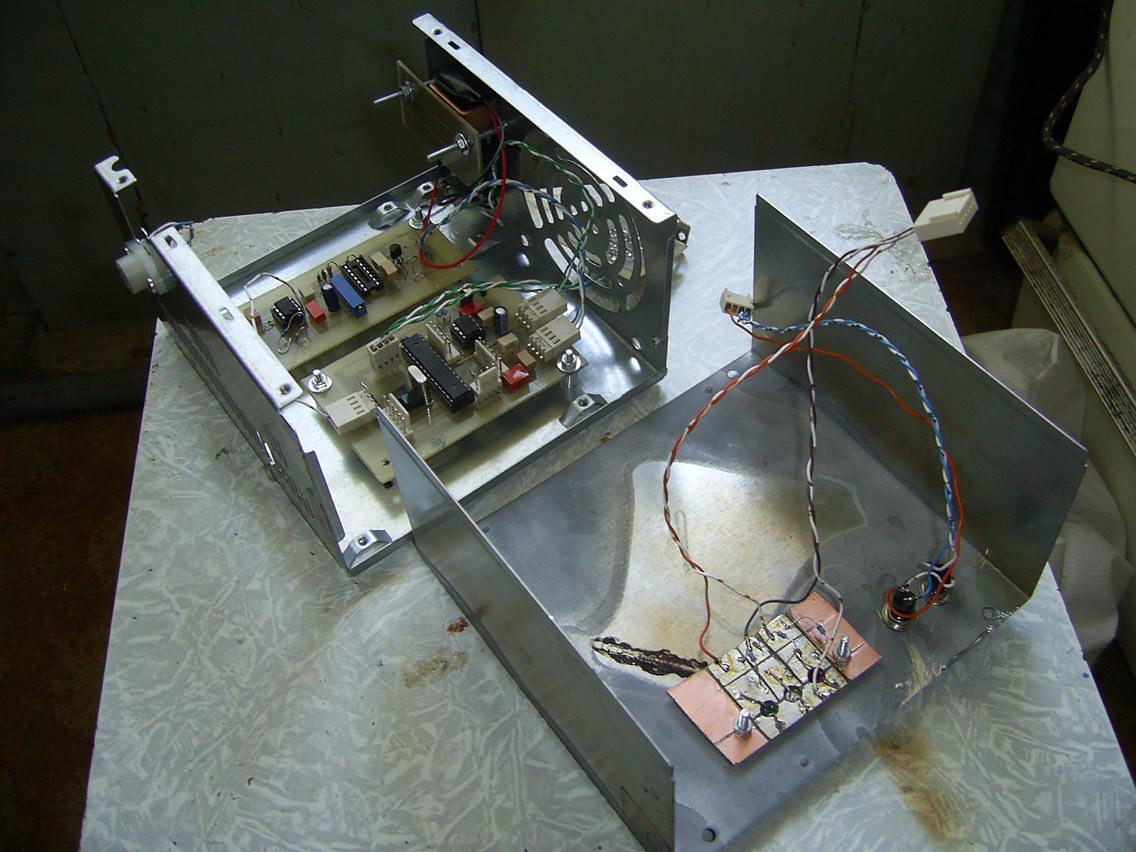

Сборка блока электроники.

Удобно оказалось собрать электронную часть в блоке питания от компьютера. Во-первых, он экранирует от наводок, а во-вторых, там достаточно места для размещения элементов, и можно воспользоваться родным выключателем питания. Всего два разъёма идут от блока: разъём на датчик (антенный вход), и разъём на COM-порт PC (DB-9).

Программа приёма данных с МК.

Программу можно скачать ЗДЕСЬ. После её вызова нужно выбрать порт (com1,com2,com3) и нажать кнопку "Открыть порт". Программа начинает ожидать передачи данных с МК. То есть, можно включать МК, если он ещё не включен, и нажимать зелёную кнопку. После приема данных её необходимо закрыть, при этом она формирует два файла в корне диска C: Comdata.dat и Comdata.csv

Comdata.dat - промежуточный и отладочный файл, а файл Comdata.csv можно вызвать с помощью Excel и построить график средствами же Excel.

Ещё одна особенность программы: я заметил, что иногда при включении питания МК на RS232 проскакивает байт, который программа принимает и считает его значимым. Для исключения таких ситуаций я ввёл контрольную стартовую последовательность: МК при передаче сначала передаёт 2 байта: 0x11 и 0x9A. Программа приема ждёт эти два байта и только после их приёма начинает считать всю последующую информацию значимой.

Дальнейшей же обработкой данных, калибровкой, построением графиков, расчётом параметров двигателей будет заниматься другая программа.

Калибровка датчиков.

Калибровка датчиков производилась с помощью следующего приспособления:

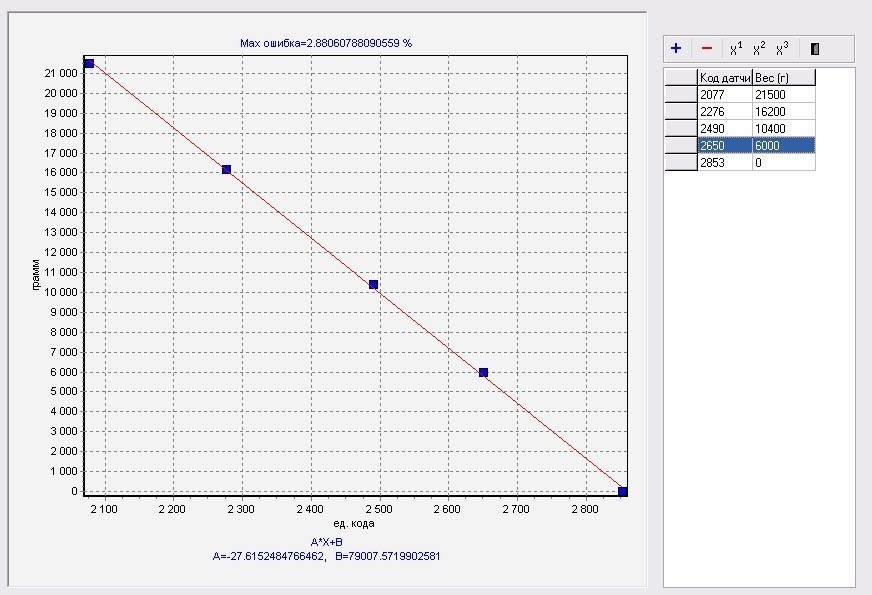

Калибровка датчика на 21 кг:

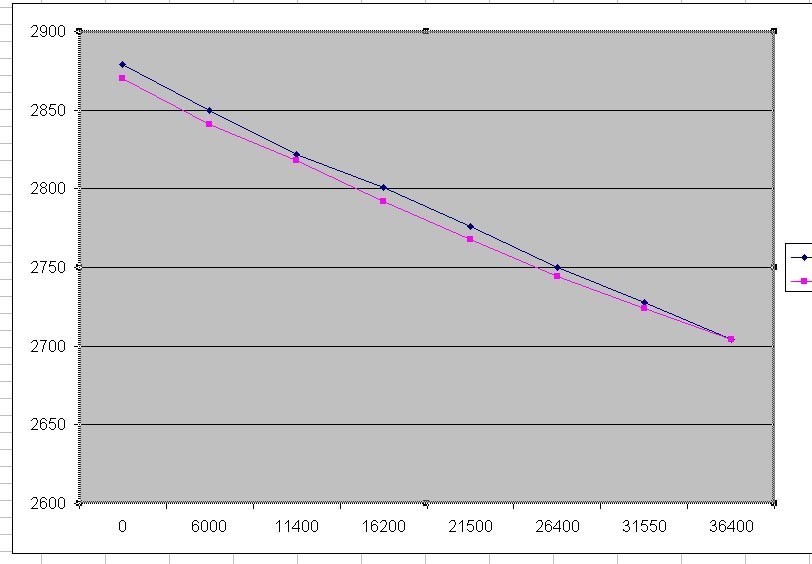

Последовательная установка грузов и их снятие

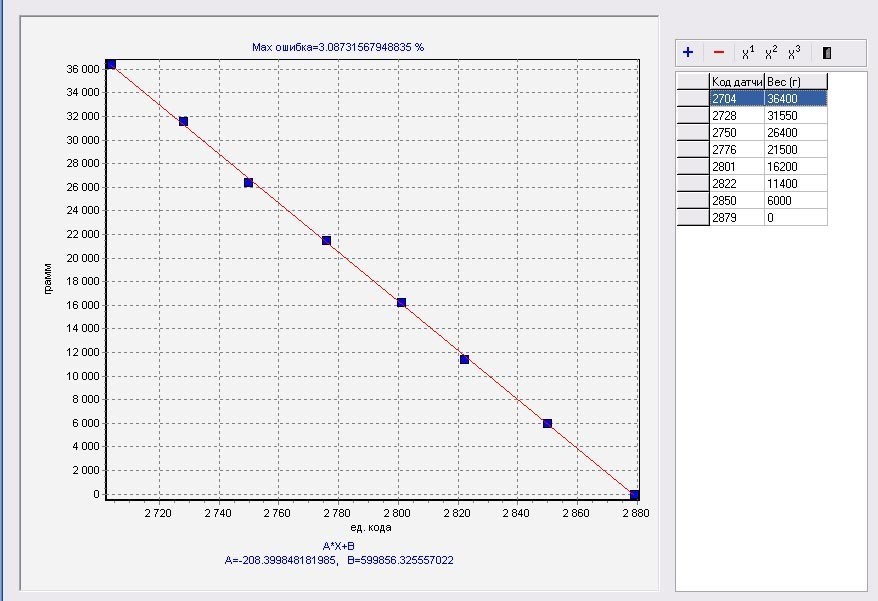

Результат расчёта в программе калибровки

Линейность хорошо соблюдается в диапазоне до 21 кг, поэтому калибровка проведена до этого значения.

Калибровка датчика на 200-300 кг:

Последовательная установка грузов и их снятие

Результат расчёта в программе калибровки

Примечание: Калибровать датчик на всём дальнейшем диапазоне (36-200-300кг) я буду, когда у меня появится соответствующий двигатель, хотя, скорее всего, и там будет соблюдаться линейность.

Калибровка датчика на 10 кг:

Не калибровался.

Программа расчета параметров двигателей.

Программа работает с файлом, полученным с программы приёма данных из МК. По умолчанию этот файл она ищет в текущем каталоге. Она позволяет калибровать датчики, и определять основные параметры испытываемого двигателя.

Стенд в сборе.

Сам стенд собирается из дюралевых листов 4мм, мебельных уголков, шпилек с гайками 6мм и болтов 4мм. Сторона квадрата основания - 30см. В основании предусмотрены отверстия для фиксации его на земле (гвозди - сотка).